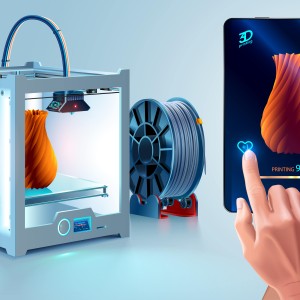

مقایسه انواع پرینتر سه بعدی

اگر در آستانه خرید پرینتر سه بعدی هستید، احتمالاً ذهنتان پر از سؤالاتهای مشابه است که ارزانترین پرینتر کدام است؟ بهترین فناوری برای کار من چیست؟ و این همه کلمه اختصاری (FDM, SLA, SLS) به چه معناست؟

ورود به دنیای چاپ سهبعدی جالب اما کمی گیجکننده است. چالش اصلی افراد، تمایز قائل شدن بین دهها برند مختلف موجود در بازار است.

خبر خوب: چاپ سهبعدی در مجموع، دوازده نوع مختلف پرینت را شامل میشود. ما اینجا هستیم تا این پیچیدگی را برایتان ساده کنیم و شما را با تمام فرآیندهای روز دنیا آشنا کنیم.

دسته اصلی فناوریهای چاپ سهبعدی از پلاستیک تا فلز

استاندارد ISO/ASTM 52900 تمام فناوریهای چاپ سهبعدی را بر اساس نحوه لایهسازی و مواد مصرفی، در شش دسته اصلی طبقهبندی کرده است. درک این دستهبندی، اولین قدم برای انتخاب درست است.

۵ معیار کلیدی برای انتخاب پرینتر سهبعدی

اصطلاح «چاپ سهبعدی» به مجموعهای از فناوریهای ساخت اشاره دارد که قطعات را بهصورت لایهبهلایه تولید میکنند. هر یک از این فناوریها، بهویژه در شکلدهی به قطعات پلاستیکی و فلزی، روشهای متفاوتی دارند و در عواملی مانند نوع مواد مصرفی، کیفیت سطح، دوام قطعات، سرعت تولید و هزینهها با یکدیگر تفاوت دارند. برای ارزیابی، شناسایی و انتخاب مناسبترین فناوری متناسب با نیاز مصرفکنندگان، میتوان پنج معیار اصلی را در نظر گرفت.

- بودجه: مهمترین عامل تعیینکننده (آیا به دنبال ارزانترین هستید یا بهترین کیفیت؟)

- الزامات مکانیکی: قطعه شما چقدر باید مقاوم، سخت یا انعطافپذیر باشد؟

- ظواهر و جزئیات سطح: به چه میزان دقت و صافی سطح نیاز دارید؟ (برای جواهرات یا قطعات صنعتی؟)

- انتخاب مواد: آیا نیاز به پلاستیک معمولی، رزین شفاف، فلز یا شن دارید؟

- هندسه و پیچیدگی: مدل شما چقدر پیچیده است و به ساختارهای پشتیبان نیاز دارد؟بودجه: مهمترین عامل تعیینکننده (آیا به دنبال ارزانترین هستید یا بهترین کیفیت؟).

انواع مختلفی از پرینت سه بعدی وجود دارد که عبارتند از:

- مدل سازی رسوبی_تلفیقی (FDM)

- تفکیک لیزری انتخابی (SLS)

- سنگ استریولیتوگرافی (SLA)

- فرایند نور دیجیتال (DLP)

- ماسک استریولیتوگرافی (MSLA)

- Multi Jet (MJ)

- قطره روی سطح (DOD)

- شن و ماسه اتصال جوش(SBJ)

- جوشکاری اتصال دهنده فلزی(MBJ)

- پخت مستقیم لیزر فلزی (DMLS)

- پخت انتخابی لیزر فلزی (SLM)

- ذوب پرتو الکترون (EBM)مدل سازی رسوبی_تلفیقی (FDM)

- تفکیک لیزری انتخابی (SLS)

- سنگ استریولیتوگرافی (SLA)

- فرایند نور دیجیتال (DLP)

- ماسک استریولیتوگرافی (MSLA)

- Multi Jet (MJ)

- قطره روی سطح (DOD)

- شن و ماسه اتصال جوش(SBJ)

- جوشکاری اتصال دهنده فلزی(MBJ)

- پخت مستقیم لیزر فلزی (DMLS)

- پخت انتخابی لیزر فلزی (SLM)

- ذوب پرتو الکترون (EBM)

فرآیند پرینت Material Extrusion

(FDM)

Material Extrusion یا اکستروژن مواد، یک فناوری رایج پرینت سهبعدی رومیزی (Desktop) برای تولید قطعات پلاستیکی است که مدلسازی رسوبی-تلفیقی (Fused Deposition Modeling - FDM) رایجترین نوع آن محسوب میشود.

۱. اصول عملکرد و مکانیسم فرآیند

Material Extrusion یک فرآیند افزودنی لایهای است:

- ورود و ذوب مواد: یک رشته از مواد ترموپلاستیک جامد وارد یک نازل گرمشده میشود.

- اکستروژن (فشاردهی): مواد، تحت فشار از نازل عبور کرده و در این فرآیند ذوب میشوند.

- رسوبدهی لایهای: پرینتر، مواد ذوبشده را بر روی سکوی ساخت (Build Platform) در امتداد یک مسیر از پیش تعیینشده (مسیر قطعه) ذخیره میکند.

- جامد شدن و ساخت قطعه: رشتهی رسوبیافته به سرعت خنک و جامد میشود و لایهبهلایه یک جسم سهبعدی جامد را تشکیل میدهد.

2.جزئیات فنی و مشخصات کلیدی

مشخصه

توضیحات

نام فناوری

(Material Extrusion (FDM

مواد اولیه

رشتههای ترموپلاستیک (شامل: PLA, ABS, PET, PETG, TPU)

دقت ابعادی

±0.5 mm

نقاط قوت

مقرون به صرفه (قیمت پایین دستگاه)، سریع، دارای بهترین سطح، رنگ کامل.

۳. کاربردهای متداول و محدودیتها

کاربردهای متداول:

- ساخت محفظههای برقی (Electrical Housings).

- آزمایشات فرمگیری و تناسب (Form and Fit Testing).

- تولید الگوهای ریختهگری (Casting Patterns).

محدودیت: این فناوری در درجه اول برای تولید مدلهای فیزیکی و نمونهسازی سریع (Prototypes) مناسب است. به دلیل سطح خشن و استحکام محدود، استفاده از آن برای آزمایش عملکردی (Functional Testing) یا قطعات نهایی با تنش بالا، محدود است.

۴. تاریخچه و انواع پرینترهای FDM

FDM در اواخر دهه ۱۹۸۰ اختراع شد و در دهه ۱۹۹۰ توسط شرکت Stratasys تجاریسازی شد. از آن زمان، پرینترهای FDM پیشرفتهای زیادی داشتهاند، کوچکتر و بسیار مقرونبهصرفهتر شدهاند، به طوری که مدلهای رومیزی تنها با چند صد دلار در دسترس هستند.

چهار نوع ساختاری اصلی برای پرینترهای FDM وجود دارد:

نوع ساختار

دستگاهها

دکارتی (Cartesian)

Raise3D Pro2, Creality Ender 3, Qidi Tech X-Pro, Dremel 3D45, Ultimaker S3, KEYTEC

دلتا (Delta)

Monoprice Mini Delta, FLSUN Q5, FLSUN QQ-S, WASP 2040 4.0

قطبی (Polar)

Monoprice Mini Delta, FLSUN Q5, FLSUN QQ-S, WASP 2040 4.0

فرآیند پرینت Powder Bed Fusion تفکیک لیزری انتخابی (SLS)

تفکیک لیزری انتخابی (Selective Laser Sintering - SLS) یک فناوری پرینت سهبعدی از خانواده Powder Bed Fusion (همجوشی بستر پودری) است که در آن از یک منبع انرژی حرارتی برای ایجاد همجوشی انتخابی بین ذرات پودر پلیمری در داخل محفظه ساخت استفاده میشود و نهایتاً یک شیء جامد به دست میآید. این فناوری توسط دکتر کارل دکارد در اواسط دهه ۱۹۸۰ توسعه و ثبت شد.

۱. اصول عملکرد و مکانیسم فرآیند

پرینتر SLS از لیزرهای CO 2 با قدرت بالا برای ذوب (Sintering) انتخابی ذرات پودر استفاده میکند:

- پخش پودر: تیغه روکش مجدد (Re-coater Blade) یک لایه تازه و یکنواخت از پودر ترموپلاستیک را روی پلتفرم ساخت پخش میکند.

- اسکن لیزر: پرتو لیزر CO 2 با قدرت بالا، سطح مقطع (Cross-section) لایه فعلی جسم را اسکن میکند.

- همجوشی انتخابی: انرژی لیزر، ذرات پودر را در مسیر تعیینشده گرم کرده و باعث تخلخل (Sintering) یا ذوب آنها و ایجاد همجوشی بین آنها میشود، در حالی که پودر اطراف دستنخورده باقی میماند.

- کاهش بستر: پس از تکمیل یک لایه، پلتفرم ساخت به اندازه ضخامت یک لایه به سمت پایین حرکت میکند.

- تکرار: این فرآیند تکرار میشود (پخش پودر، اسکن لیزر) تا زمانی که تمام لایههای جسم کاملاً ساخته شوند.

۲. جزئیات فنی و مشخصات کلیدی

مشخصه

توضیحات

نام فناوری

Powder Bed Fusion (Polymers) - SLS

مواد اولیه

پودر ترموپلاستیک (شامل: نایلون 6، نایلون 11، نایلون 12)

دقت ابعادی

±0.3 mm

نقاط قوت

خواص مکانیکی عالی قطعات، توانایی ساخت هندسههای پیچیده (Complex Geometries).

۳. ویژگی منحصر به فرد (ساختارهای پشتیبان)

مهمترین مزیت SLS این است که ساختارهای پشتیبان (Support Structures) مورد نیاز نیستند. پودرهای پخت نشدهای که مدل را احاطه کردهاند، از جسم محافظت و پشتیبانی مکانیکی میکنند. پس از پرینت، این پودرهای بدون پخت به صورت دستی حذف میشوند و میتوانند برای چاپهای بعدی بازیافت شوند.

۴. کاربردها و مقایسه

- کاربردهای متداول: تولید قطعات کاربردی نهایی (Functional Parts) و طرحهای دارای حفرههای داخلی (Hollow Designs).

- مقایسه با SLA: SLS از نظر سرعت و کیفیت با فناوری SLA (استریولیتوگرافی) شباهت دارد، اما تفاوت اصلی در مواد مصرفی است: SLS از مواد پودری و SLA از رزینهای مایع استفاده میکند.

- دستگاه مقرون به صرفه: دستگاه Lisa PRO یکی از نمونههای پرینتر SLS مقرونبهصرفه در بازار است.

فرآیند پرینت Vat Polymerization (SLA, DLP, MSLA)

Vat Polymerization (پلیمریزاسیون در مخزن) فرآیندی است که در آن یک منبع نور، رزین فوتوپلیمر مایع را به صورت انتخابی در یک مخزن پخت و جامد میکند. تفاوت اصلی انواع این فناوری در منبع نور مورد استفاده است.

این فرآیند به طور قطع استریولیتوگرافی (Stereolithography - SLA) است.توصیف شما از هدایت لیزر ماوراء بنفش (UV Laser) توسط آینههای اسکن X و Y برای پخت و جامد کردن لایهبهلایه یک مقطع، مکانیسم عملکردی منحصر به فرد فناوری SLA است.

⚠️نکته فنی در مورد مواد مصرفی

توجه داشته باشید که برخلاف آنچه در بخشی از توضیحات آمده است، در پرینت SLA پلاستیک جامد گرم نمیشود. بلکه، این فرآیند بر روی رزین فوتوپلیمر مایع انجام میشود.

مکانیسم صحیح: لیزر UV باعث پلیمریزه شدن (Curing) رزین مایع میشود و آن را فوراً از حالت مایع به جامد تبدیل میکند.

SLA به دلیل جزئیات خیرهکننده، دقت ابعادی بالا و سطح نهایی صاف، محبوبترین انتخاب در صنایعی است که به کیفیت ظاهری و دقت بالا نیاز دارند؛ مانند:

- جواهرات

- دندانپزشکی (قالبها و مدلها)

- پزشکی

- هوافضا

کاربرد پرینتر سه بعدی در صنایع

کاربرد پرینتر سه بعدی در صنایع شامل تولید قطعات پیچیده، نمونهسازی سریع و سفارشیسازی محصولات است. برای خرید پرینتر سه بعدی و دریافت مشاوره...

پرینت استریولیتوگرافی (SLA)

مشخصه

توضیحات

مخترع / تاریخچه

چاک هال، ۱۹۸۶

منبع نور

پرتو لیزر UV که توسط آینههای گالوانومتر (Galvos) در محورهای X و Y هدایت میشود.

مکانیسم

لیزر سطح مقطع جسم را نقطه به نقطه اسکن میکند و رزین را میپزد و لایه به لایه جسم را میسازد.

نقاط قوت

بالاترین دقت و جزئیات، سطح نهایی صاف (Smooth Surface Finish)، نمونهسازی سریع.

پرینت پردازش مستقیم نور (DLP)

در پرینترهای DLP (پردازش مستقیم نور)، رزین پلاستیکی مایع درون یک مخزن رزین شفاف نگهداری میشود. تفاوت اساسی DLP با SLA در روش تابش نور است.

DLP از یک پروژکتور نور دیجیتال (که معمولاً از منابع سنتیتر مانند لامپهای قوسدار استفاده میکند) برای تاباندن نور ماوراء بنفش (UV) به سطح رزین بهره میبرد.

مزایای عملکردی

این مکانیزم به DLP اجازه میدهد تا سرعت پرینت بسیار بالایی داشته باشد. از آنجا که پروژکتور، تصویر کامل یک لایه را به طور همزمان میتاباند (برخلاف اسکن نقطهای لیزر در SLA)، پخت لایه سریعتر انجام میشود. با افزایش شدت نور، رزین سریعتر سفت میشود.

کیفیت و صرفه اقتصادی فناوری DLP علاوه بر سرعت، مدلهایی با وضوح بالا تولید میکند. همچنین، این روش به دلیل سرعت بالا و کارایی در مصرف مواد، به طور فزایندهای برای تولید اجسام پیچیده و با جزئیات مقرون به صرفه است. لازم به ذکر است که قطعات DLP (مانند سایر قطعات رزینی) به دلیل دقت بالا در جزئیات شهرت دارند.در پرینترهای DLP (پردازش مستقیم نور)، رزین پلاستیکی مایع درون یک مخزن رزین شفاف نگهداری میشود. تفاوت اساسی DLP با SLA در روش تابش نور است.

DLP از یک پروژکتور نور دیجیتال (که معمولاً از منابع سنتیتر مانند لامپهای قوسدار استفاده میکند) برای تاباندن نور ماوراء بنفش (UV) به سطح رزین بهره میبرد.

مشخصه

توضیحات

مخترع / تاریخچه

لری هورنبک، ۱۹۸۷

منبع نور

پروژکتور نور دیجیتال (معمولاً لامپ قوسدار یا $\text{LED}$ها) که توسط دستگاه میکروآینه دیجیتال (DMD) کنترل میشود.

مکانیسم

پروژکتور، تصویر کامل هر لایه را به طور همزمان روی رزین میتاباند. هر لایه از پیکسلهای مربعی (Voxels) تشکیل میشود.

مزیت کلیدی

سرعت پرینت بسیار سریعتر نسبت به SLA (به دلیل پخت همزمان کل لایه)، قطعات قویتر و مقرونبهصرفهتر برای هندسههای پیچیده.

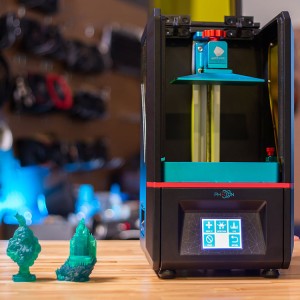

پرینت ماسک استریولیتوگرافی (MSLA)

فناوری MSLA (Masked Stereolithography) که یکی از پیشرفتهترین و مقرونبهصرفهترین روشهای پرینت رزینی رومیزی است، لایهها را به صورت دیجیتالی نمایش میدهد. این فرآیند بر پایه پیکسلهای مربعی است و اندازه فیزیکی پیکسلهای صفحه LCD به صورت مستقیم جزئیات و دقت XY پرینت را تعیین میکند.

مزیت کلیدی MSLA این است که دقت XY آن ثابت بوده و به هیچوجه وابسته به زوم یا مقیاسگذاری لنز نیست.

مکانیسم و سرعت در مقایسه با پرینترهای DLP، دستگاههای MSLA جدید از آرایهای از صدها واحد ساطعکننده نور جداگانه (نه یک منبع نور نقطهای واحد) استفاده میکنند. مشابه DLP، این فناوری میتواند زمان پرینت سریعتری را نسبت به SLA به دست آورد؛ زیرا یک لایه کامل به طور همزمان در معرض نور قرار میگیرد و نیاز به ردیابی سطح مقطع با نقطه لیزر را برطرف میکند.

مقرون به صرفه بودن به دلیل هزینه پایینتر واحدهای LCD در مقایسه با سیستمهای لیزر یا پروژکتور، MSLA به عنوان فناوری پیشرو در بخش پرینترهای رزینی رومیزی، بسیار مقرون به صرفه است.به دلیل هزینه پایینتر واحدهای

LCD

در مقایسه با سیستمهای لیزر یا پروژکتور، MSLA به عنوان فناوری پیشرو در بخش پرینترهای رزینی رومیزی، بسیار مقرون به صرفه است.

نمونههایی از پرینترهای MSLA عبارتند از: Elegoo Mars، Prusa SL1 (همراه با ایستگاه پخت CW1)، NOVA3D Elfin و Anet N4

فرآیند پرینت Material Jetting (MJ, DOD)

Material Jetting (پرتاب مواد) فرآیندی شبیه به پرینترهای جوهرافشان است که در آن قطرات ریز مواد (فوتوپلیمر یا موم) به صورت انتخابی بر روی بستر رسوب داده شده و توسط نور UV سفت میشوند.

پرتاب مواد (MJ)

مشخصه

توضیحات

مکانیسم

نازلها صدها قطره ریز فوتوپلیمر را پخش میکنند و بلافاصله با اشعه UV سفت میشوند. لایه به لایه قطعه ایجاد میشود.

ویژگی کلیدی

چاپ چند مادهای در یک شیء امکانپذیر است، استفاده از مواد مختلف برای ساختار قطعه و ساختار پشتیبان (معمولاً مومی قابل حل).

فرآیند Material Jetting (MJ و DOD)

Material Jetting

(پرتاب مواد) فرآیندی شبیه به چاپگرهای جوهرافشان سنتی است، اما به جای جوهر، قطرات مواد روی هم انباشته شده و یک شیء سهبعدی را میسازند. این فناوری به دلیل قابلیت استفاده از مواد مختلف در یک قطعه (مانند مواد ساخت و مواد پشتیبان) و عدم تمرکز بر یک مخترع واحد، مشهور است.

Material Jetting ( MJ )

پرینترهای MJ برخلاف دیگر روشهایی که مسیر یک لایه را نقطه به نقطه ردیابی میکنند (مانند SLA)، مواد تشکیلدهنده جسم را به شیوهای سریع و خطی رسوب میدهند.

مکانیسم: نازلها، صدها قطره ریز فوتوپلیمر را به صورت دقیق پخش میکنند. این قطرات بلافاصله با تابش اشعه ماوراء بنفش (UV) سفت و جامد میشوند.

تکرار فرآیند: پس از سفت شدن یک لایه، پلتفرم به اندازه ضخامت لایه پایین میآید و این روند برای ایجاد شیء سهبعدی تکرار میشود.

کاربرد پشتیبان: یکی از کاربردهای کلیدی این تکنیک، ساخت سازههای پشتیبانی از مواد متفاوت و قابل انحلال برای مدل نهایی است.

Drop on Demand ( DOD )

DOD (قطره روی سطح) نوعی از Material Jetting است که به طور خاص از دو نازل جوهرافشان استفاده میکند:

نازل اول: برای رسوبدهی ماده تشکیلدهنده جسم (که معمولاً یک ماده موم مانند است).

نازل دوم: برای رسوبدهی مواد نگهدارنده محلول (پشتیبان).

فرآیند و صافکاری سطح: پرینترهای DOD با دنبال کردن یک مسیر از پیش تعیینشده، مواد را نقطهبهنقطه پرتاب میکنند و سطح مقطع شیء را لایهبهلایه میسازند. نکته مهم، وجود یک دستگاه برش (Cutter) است که پس از ایجاد هر لایه، سطح را دور میزند تا پیش از شروع لایه بعدی، سطح کاملاً صاف ایجاد شود.

کاربرد کلیدی: این فناوری به طور معمول برای ایجاد الگوهای مناسب برای ریختهگری موم گمشده و سایر برنامههای قالبسازی استفاده میشود.

فرآیند پرینت Binder Jetting

Binder Jetting یکی از روشهای پرینت سهبعدی است که ابتدا توسط مؤسسه فناوری ماساچوست (MIT) اختراع شد. این فرآیند از ترکیب دو نوع ماده برای ساخت اشیاء استفاده میکند: یک ماده پودری و یک عامل چسباننده (Binder) مایع. انواع رایج این فناوری شامل Sand Binder Jetting(SBJ) برای ماسه و Metal Binder Jetting(MBJ) برای فلزات هستند.

مکانیسم و ویژگیهای کلیدی

نازلهای پرینتر، چسباننده مایع را به شکل شبیه به یک پرینتر جوهرافشان معمولی روی بستر پودری پخش میکنند تا ذرات پودر را به هم متصل کرده و سطح مقطع لایه را بسازند. پس از تکمیل هر لایه، صفحه پرینت کمی پایین میرود تا لایه بعدی آغاز شود. این فرآیند تا رسیدن به ارتفاع نهایی تکرار میشود.

قابلیت رنگ کامل: این پرینترها اجازه میدهند تا قطعات به صورت تمام رنگی چاپ شوند. برای این کار، رنگدانههای رنگی (شامل سیاه، سفید، فیروزهای، زرد و سرخابی) مستقیماً به عامل چسباننده اضافه میشوند.

مزایای اصلی: این فناوری به دلیل کمهزینه بودن فرآیند، قابلیت ایجاد حجم ساخت زیاد و توانایی تولید قطعات کاربردی فلزی مشهور است.

محدودیت: در مقایسه با روشهایی مانند Powder Bed Fusion فلزی، Binder Jetting نمیتواند قطعاتی با وضوح بالا یا مقاومت مکانیکی بسیار قوی تولید کند.

انواع Binder Jetting

Sand Binder Jetting (SBJ):

این نوع، یک روش ارزانقیمت برای ساخت قطعات از ماسه سنگ یا گچ/سیلیس است.

برای مدلهای رنگی، از پودر گچ یا PMMA همراه با چسباننده مایع استفاده میشود که یک نازل ثانویه کار رنگآمیزی را همزمان انجام میدهد.

کاربرد اصلی SBJ در ریختهگری ماسه است. پس از پرینت، قطعه از پودر شل اطراف جدا شده و تمیز میشود.

Metal Binder Jetting (MBJ):

این دستگاهها مختص تولید اشیاء فلزی (مانند فولاد ضد زنگ یا برنز) هستند. پودر فلز با استفاده از یک عامل اتصال پلیمری به هم بسته میشود.MBJ به تولید هندسههای پیچیده فلزی فراتر از قابلیتهای تکنیکهای سنتی کمک میکند.پس از پرینت، قطعات فلزی نیاز به مراحل پسپردازش (مانند پخت و نفوذ) دارند تا به استحکام نهایی برسند.

مواد اصلی مورد استفاده در این فناوری شامل سرامیک، فلزات، شن و پلاستیک است. این فناوری همچنان در حال پیشرفت است و انتظار میرود در آینده نقش مهمتری در صنعت تولید ایفا کند.

فرآیند پرینت Binder Jetting (SBJ و MBJ)

فرآیند Binder Jetting

(پرتاب چسباننده) روشی مقرون به صرفه برای تولید قطعات با استفاده از یک عامل اتصال مایع و پودر است. این فناوری به طور کلی امکان چاپ هندسههای پیچیده را فراهم میکند. چهار ماده محبوب مورد استفاده شامل سرامیک، فلزات، شن و پلاستیک هستند و انتظار میرود این فناوری همچنان پیشرفت کند.

Sand Binder Jetting (SBJ)

دستگاههای SBJ (پرتاب چسباننده ماسهای) یک نوع ارزان قیمت این فناوری هستند که برای تولید قطعات از شن و ماسه (مانند ماسه سنگ یا گچ) به کار میروند. برای تولید مدلهای تمام رنگی، از پودر گچ یا PMMA همراه با عامل اتصال مایع استفاده میشود. در این حالت، دو نازل فعال میشوند: نازل اصلی عامل اتصال را پخش میکند و یک نازل ثانویه رنگآمیزی را انجام میدهد. پس از پخت و سفت شدن، قطعه از پودر شل و بدون پیوند جدا شده و تمیز میشود.

Metal Binder Jetting (MBJ)

دستگاههای MBJ (پرتاب چسباننده فلزی) به طور خاص برای تولید اشیاء فلزی طراحی شدهاند. در این فرآیند، پودر فلز با استفاده از یک عامل اتصال پلیمری (که توسط نازلهای شبیه به جوهرافشان خارج میشود) به هم بسته میشود. چرخه ساخت مانند پرینت لایهای است: پس از هر لایه، صفحه پرینت کمی پایین میآید تا لایه بعدی رسوب کند و این فرآیند تا تکمیل ارتفاع جسم ادامه مییابد. تولید اشیاء فلزی با MBJ امکان ایجاد هندسههای بسیار پیچیده را فراهم میکند که از قابلیتهای تکنیکهای سنتی فراتر است.

فرآیند پرینت Powder Bed Fusion (Metals)

Powder Bed Fusion (Metals)

(همجوشی بستر پودری فلزی) فرآیندی است که از یک منبع حرارتی قدرتمند برای ایجاد همجوشی انتخابی بین ذرات پودر فلز (مانند آلومینیوم، فولاد ضد زنگ و تیتانیوم) به صورت لایهبهلایه استفاده میکند تا اجسام کاملاً جامد تولید شوند.

انواع اصلی این فناوری عبارتند از:

DMLS(پخت مستقیم لیزر فلزی)،

SLM (ذوب لیزری انتخابی) و

EBM (ذوب پرتو الکترون).

مشخصات فنی و کاربردها

مشخصه

توضیحات

مواد اولیه

پودر فلز (آلومینیوم، فولاد ضد زنگ، تیتانیوم)

دقت ابعادی

±0.1 mm

نقاط قوت

تولید قویترین قطعات کاربردی با خواص مکانیکی عالی، توانایی ساخت هندسههای پیچیده.

نقاط ضعف

اندازه کوچک قطعات، بالاترین قیمت در مقایسه با تمام فناوریهای پرینت سهبعدی.

فناوریهای Powder Bed Fusion فلزی SLM ، DMLS و EBM

فرآیندهای ذوب لیزری انتخابی (SLM)، پخت مستقیم لیزر فلزی (DMLS) و ذوب پرتو الکترونی (EBM) همگی از تکنیک همجوشی بستر پودری فلزی استفاده میکنند تا اجسام کاملاً متراکم و کاربردی را از پودر فلز (مانند تیتانیوم، آلومینیوم و فولاد ضد زنگ) بسازند. این فناوریها به طور گسترده در صنایع حیاتی مانند هوافضا و پزشکی به دلیل توانایی ساخت قطعات دقیق، بادوام و سبک وزن به کار میروند.

ذوب لیزری انتخابی ( SLM ) و DMLS

SLM

اولین بار در سال ۱۹۹۵ در آلمان ظهور کرد. هر دو فرآیند SLM و DMLS ساختاری شبیه به SLS (پلیمری) دارند، اما مختص تولید قطعات فلزی هستند.

SLM (ذوب کامل): از یک لیزر پرقدرت برای دستیابی به ذوب کامل پودر فلز استفاده میکند. این امر منجر به ایجاد یک قطعه همگن میشود که از مواد تکعنصری (مانند تیتانیوم) ساخته شده است. محیط ساخت در SLM یک گاز نجیب یا بیاثر است.

DMLS (پخت جزئی): پودر فلز را ذوب نمیکند، بلکه آن را تا حدی گرم میکند که ذرات در سطح مولکولی به یکدیگر جوش بخورند. این فرآیند معمولاً برای ساخت قطعات از آلیاژهای فلزی به کار میرود.

به دلیل حرارت بسیار بالا، قطعات DMLS/SLM مستعد پیچخوردگی (Warping) هستند؛ بنابراین، معمولاً پس از پرینت و در حالی که هنوز به صفحه ساخت متصلاند، تحت عملیات حرارتی قرار میگیرند تا تنشهای داخلی برطرف شود.

( EBM )

EBM

در سال ۱۹۹۷ توسط شرکت سوئدی Arcam AB تأسیس شد. این فناوری نیز از تکنیک همجوشی بستر پودری استفاده میکند و فرآیندی مشابه SLM دارد، اما در منبع تغذیه متفاوت است:

منبع حرارت: EBM از یک پرتو الکترونی قوی استفاده میکند.

محیط ساخت: فرآیند ساخت باید در خلا کامل (Vacuum) انجام شود و تنها برای پودر فلزات رسانا قابل استفاده است.

EBM به دلیل چگالی انرژی بالاتر، سرعت ساخت بسیار بالاتری نسبت به SLM و DMLS دارد و قطعاتی فوقالعاده قوی و متراکم تولید میکند. با این حال، قطعات EBM معمولاً دارای حداقل اندازه و ضخامت لایه بزرگتر و سطح نهایی خشنتری هستند.

مقایسه فناوریهای Powder Bed Fusion فلزی

ویژگی

SLM

DMLS

EBM

سال پیدایش

۱۹۹۵

مشابه SLM

۱۹۹۷

منبع حرارتی

پرتو لیزر پرقدرت

پرتو لیزر پرقدرت

پرتو الکترونی قوی

مکانیسم اتصال

ذوب کامل پودر فلز

جوش مولکولی (پخت جزئی)

همجوشی کامل با انرژی بالا

محیط ساخت

گاز نجیب/بیاثر

گاز نجیب/بیاثر

خلا (Vacuum)

نوع ماده

مواد تک عنصری (مانند تیتانیوم)

آلیاژهای فلزی

مواد رسانا

سرعت ساخت

متوسط

متوسط

بالا (به دلیل چگالی انرژی بالا)

کیفیت سطح

بالا (بهتر از EBM )

بالا (بهتر از EBM )

پایینتر (سطح نهایی خشنتر)

قابلیتها

قطعات دقیق، بادوام

قطعات دقیق، بادوام

قطعات فوقالعاده قوی و متراکم

آخرین تکنولوژی پرینت چیست؟

1

ارزانترین انواع پرینتر سهبعدی کدام است؟

1