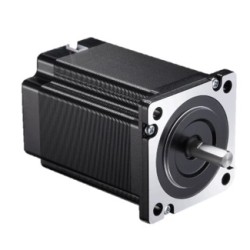

استپ موتورها به دلیل کنترل موقعیت ذاتاً گسسته و قیمت مقرونبهصرفه، قلب بسیاری از ماشینهای CNC رومیزی تا نیمه صنعتی شدهاند. هر “استپ” نشان دهنده یک زاویه دقیق (معمولاً 1.8° یا 0.9°)، بنابراین بدون سیستم فیدبک نیز تکرارپذیری قابل قبولی فراهم میشود. این ویژگی سبب شده استپ موتورها در پرینترهای سه بعدی، لیزرکاترها و روترهای چوب محبوب باشند.

اصول عملکرد استپ موتور

استپ موتور هیبریدی (پرکاربردترین نوع در CNC) ترکیبی از رلوکتانس متغیر و موتور مغناطیس دائم است. روتور دندانه دارِ مغناطیسی توسط استاتور چند فاز احاطه میشود. با تحریک دنبالهای فازها، میدان دوّاری ایجاد شده و روتور «گامبهگام» میچرخد

- منحنی گشتاور–سرعت نزولی است: در دورهای پایین، گشتاور نامی کامل در دسترس است؛ اما به دلیل ثابتزمان الکتریکی سیم پیچ و پسماند شار، در سرعت های بالاتر افت گشتاور رخ میدهد.

- انواع: تکقطبی، دوقطبی و استپ موتورهای ۵ فاز؛ نمونه های دوقطبی به دلیل استفاده کامل از سیم پیچ، گشتاور بالاتری ارائه میدهند و در CNC اولویت دارند.

مقایسه با سروو موتور

برای CNCهای سبک (چوب، پلاستیک، PCB) استپ موتور کفایت دارد. برای ماشینکاری فلزات سخت یا دینامیک بالا (مثلاً سرعت خطی >1 m/s)، سروو توجیهپذیر است.

پارامترهای کلیدی در انتخاب استپ موتور

- گشتاور نامی (Holding Torque) باید حداقل ۳۰ ٪ بالاتر از گشتاور بار در بدترین نقطه منحنی باشد.

- جریان نامی تعیین کننده ابعاد درایور و اندازه کابلکشی است.

- اندوکتانس پایین → گذردهی جریان سریعتر → عملکرد بهتر در سرعت بالا.

- اینرسی روتور؛ اینرسی زیاد سبب ضربه کمتر اما شتاب پایینتر میشود.

- فلنچ و طول شفت مطابق استاندارد NEMA 17, 23, 34 … جهت سهولت مونتاژ.

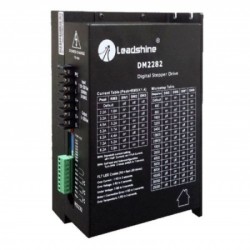

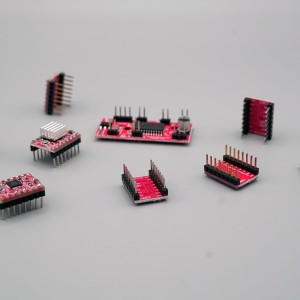

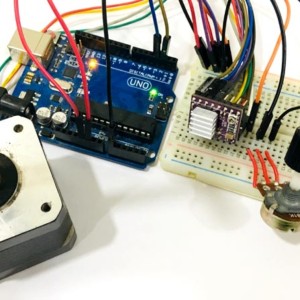

درایورهای استپ موتور

درایورها ولتاژ منبع را PWM نموده و جریان ثابت تولید میکنند. حالت ها:

- Full-Step: تحریک دو فاز همزمان؛ بیشترین گشتاور، بیشترین رزونانس.

- Half-Step: ترکیب تکفاز/دو فاز؛ رزولوشن دو برابر.

- Micro-Step (1/8 تا 1/256): جریان هر فاز به شکل سینوسی پل های تزریق میشود → ارتعاش کمتر و دقت فوقالعاده، به قیمت افت گشتاور پیک و نیاز به میکروکنترلر یا FPGA نسبتا سریع.

برای CNC معمولاً 1/8 یا 1/16 کفایت دارد؛ اعداد بالاتر، مزیت اضافی ناچیز در حضور بال اسکرو با گام ریز دارند.

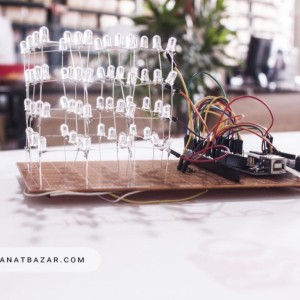

درایور استپرموتور

کنترل بسته (Closed-Loop)

ترکیب انکدر نوری با استپموتور (اصطلاحاً “سروو استپ”) دو مزیت میدهد:

- جلوگیری از جاافتادگی (Lost Step) در شتابهای ناگهانی

- ریزش جریان خودکار در حالت سکون → کاهش گرما | محدودیت: همچنان منحنی گشتاور نزولی است؛ در سرعت بالا، خطای ردیابی ممکن است رخ دهد.

منبع تغذیه و EMC

- ظرفیت خازنی 1000 µF به ازای هر 3 A جریان لحظهای پیشنهاد میشود.

- فیلتر LC ورودی و کابل شیلددار برای کاهش EMI ضروری است، مخصوصاً وقتی درایورها در فرکانس های بالای 30 kHz میکرواستپ میکنند.

استپ درایورها به ولتاژ DC بالا (24–48 V) نیاز دارند تا di/dt سریع حاصل گردد. طراحی منبع تغذیه سوییچینگ:

یکپارچه سازی مکانیکی

- کوپلینگ فنری (Helical) یا Oldham رزونانس را میرا میکند.

- بال اسکروی کلاس C5–C7 با مهره پریلودشده، خطیسازی 0.02 mm/300 mm را تضمین میکند.

- دمپر ارتعاش پلنجر روی شفت برخی استپ موتورهای NEMA 23 تعبیه میشود تا رزونانس میانی (≈ 4–8 rps) را سرکوب کند.

گشتاور نامی موتور تنها زمانی مفید است که انعطافپذیری کوپلینگ و بکلش پیچ درایو حداقل باشد.

مثال عملی: سایز موتور برای محور X

فرضیات: CNC رومیزی، گام بال اسکرو 5 mm، جرم موثر 4 kg، شتاب هدف 1500 mm/s².

گشتاور کششی لازم:

گشتاور:

با ضریب اطمینان 6× (برای اصطکاک، اینرسی و افت سرعت) → ≈ 3 N·cm.

یک استپ موتور NEMA 17 با 44 N·cm هولدینگتورک فراتر از نیاز است؛ پس NEMA 23 برای این محور اغلب بیش از حد خواهد بود، مگر شتاب یا گام پیچ افزایش یابد.

استپرموتور (استپ موتور)

نگهداری و عیب یابی

- گرمشدن بیش از حد: جریان درایور را ۱۰ ٪ کم کنید یا پالس RCD ببندید.

- لرزش در سرعت مشخص: نرخ پله را کمی بالا/پایین کنید یا مبدل میکرواستپ امتحان کنید.

- گمشدن موقعیت: اتصالات فاز را با اهممتر چک کنید؛ اغلب لحیم سرد یا سوکت شل دلیل است.

جمع بندی و آینده

استپ موتور همچنان بهترین انتخاب اقتصادی برای ماشین های CNC کوچک تا متوسط است، بهویژه با ظهور درایوهای هوشمند مبتنی بر DSP که ویژگی هایی مانند ردیابی خطا و تنظیم خودکار جریان را فراهم میکنند. استپ موتورهای هیبریدی با آهنربای NdFeB جدید گشتاور ۳۰ ٪ بالاتر از نسل قبل ارائه میدهند و درایورهای GaN-FET فرکانس سوئیچ 100 kHz را عملی کرده اند. در نتیجه شکاف عملکرد میان استپ و سروو هر روز کمتر میشود؛ اما همچنان برای سرعت های خطی بالا و کنترل تنش برش، سرووها بیرقیب باقی خواهند ماند.

«بیشموتور» کردن (Oversizing)

در طراحی یک CNC، «بیش موتور» کردن سیستم هم به اندازه «کم موتور» کردن، هزینه و وزن اضافی تحمیل میکند. با محاسبه دقیق بار، انتخاب درایور مناسب و استفاده از میکرو استپ منطقی، میتوان یک ماشین دقیق، کملرزش و اقتصادی ساخت.

- هزینه بالا میرود (موتور، درایور، منبع تغذیه قویتر).

- وزن و اینرسی روتور زیاد میشود → شتاب و توقفِ محور کندتر میشود، در نتیجه دینامیک کل ماشین افت میکند.

- لرزشهای ناشی از جرمی که بیجهت سنگین شده، بیشتر میشود و ممکن است به استراکچر CNC منتقل شود.

«کمموتور» کردن (Undersizing)

وقتی موتوری بزرگتر از نیاز واقعیِ محور انتخاب میکنیم:

یعنی موتوری کوچکتر از گشتاورِ لازم میگذاریم:

- در استپموتور، احتمال جاافتادن پله (Lost Step) بالا میرود؛ دقت ابعادی قطعه از بین میرود.

- موتور مرتب در حالت اشباع جریان کار میکند → گرمشدن، کوتاهشدن عمر سیمپیچ و بلبرینگ.

- برای جبران، سرعت پیشروی (Feed) را کم میکنند و بهرهوری میافتد.